摘自:《高等学校化学学报》 2025 ,46 (12)

作者:任世伦; 黄城; 陈见爱; 等

烯草酮作为高效、低毒的环己烯酮类除草剂,近年来其全球市场需求持续增长。

传统釜式工艺合成烯草酮关键中间体精三酮存在反应效率低(耗时长达90 h)、产物纯度不足(<90%)及能耗高等问题,且需依赖精馏提纯、三废处理压力大。相比于同类环己烯酮中间体合成工艺,本文采用"连续流-间歇式"混合工艺对包含Michael加成、Claisen缩合等6步反应的复杂体系进行了集成优化。

实验过程

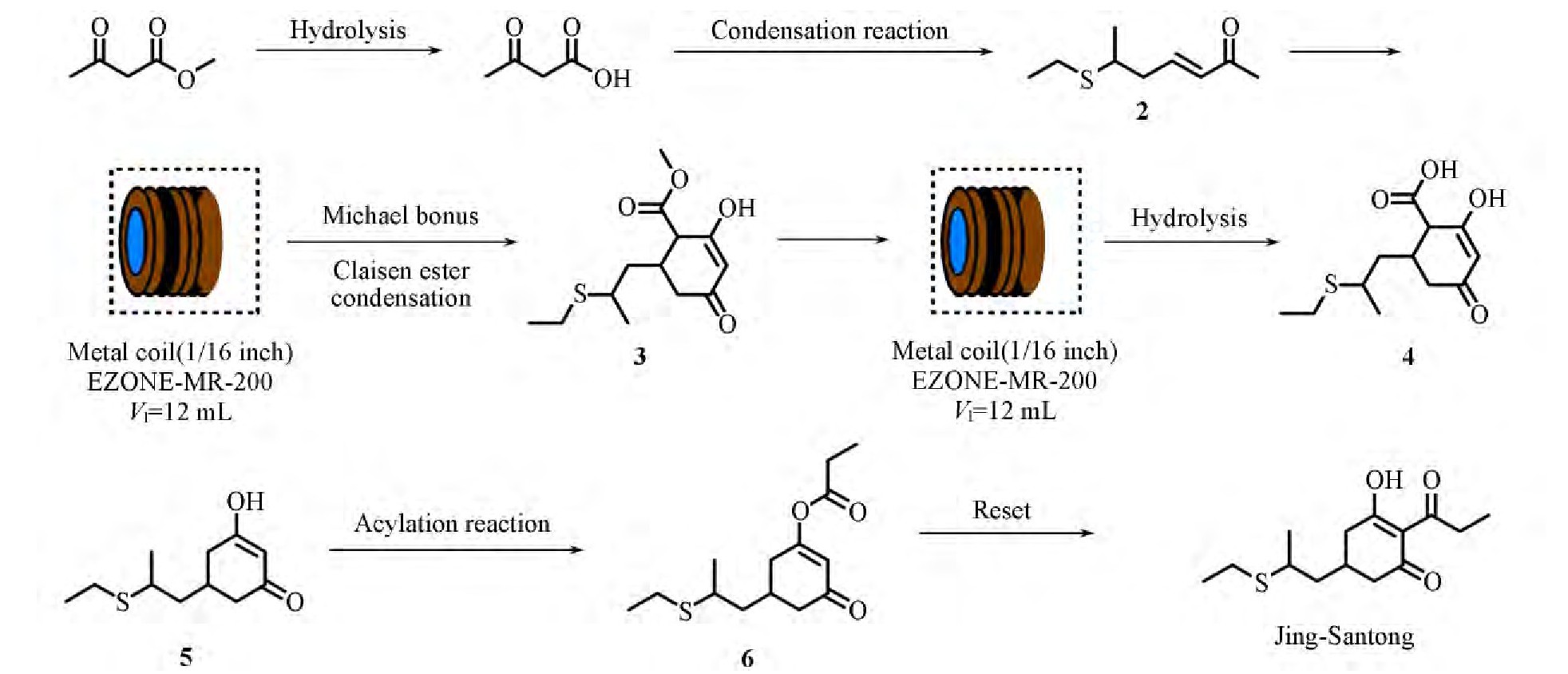

Scheme 1示出了精三酮合成的连续化工艺总流程,该工艺将传统釜式反应与微通道连续流技术有机结合。可见,该合成路线包含以下关键步骤:

(1)起始步骤采用釜式反应:乙酰乙酸甲酯在酸性条件下水解生成乙酰乙酸,随后与3-乙硫基丁醛在四氢吡咯催化下缩合,得到关键中间体6-(乙硫基)-3-庚烯-2-酮(化合物2),收率达80.0%;

(2)连续流核心步骤:将化合物2与丙二酸二甲酯通过微通道反应器(EZONE-MR-200)进行Michael加成和Claisen酯缩合,高效生成化合物3;

(3)随后在相同反应器中完成化合物3的碱性水解,得到化合物4;

(4)终产物制备:化合物4经酸化、酰化和重排等釜式反应最终得到目标产物精三酮,纯度达95.2%。

Scheme 1 Flow chart of semi⁃continuous flow synthesis of Jing⁃Santong

结果与讨论

1、环合产物3的反应条件探索

(1)PTFE材质对连续流合成化合物3的条件探索

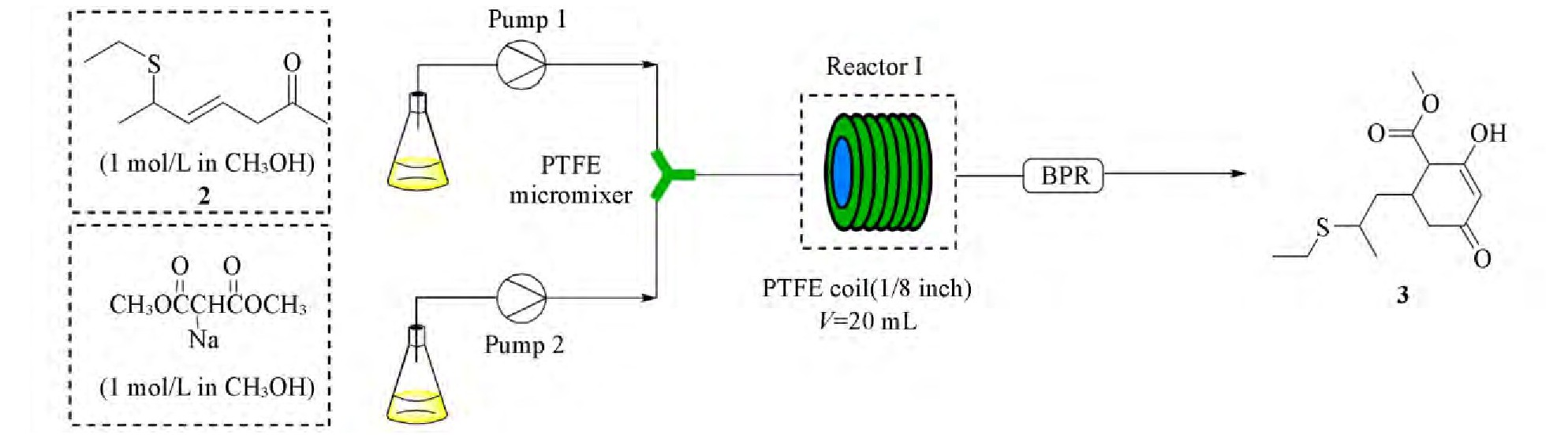

Scheme 2示出了化合物2与丙二酸二甲酯钠盐的连续流环合反应装置,该装置由2个高压输液泵(Pump 1和Pump 2)、Y型PTFE微混合器、PTFE反应盘管(持液量20 mL)和背压阀等核心组件构成。系统考察了停留时间、物料当量比和流速比对反应的影响,结果列于表1。

Scheme 2 Continuous flow deviceⅠ

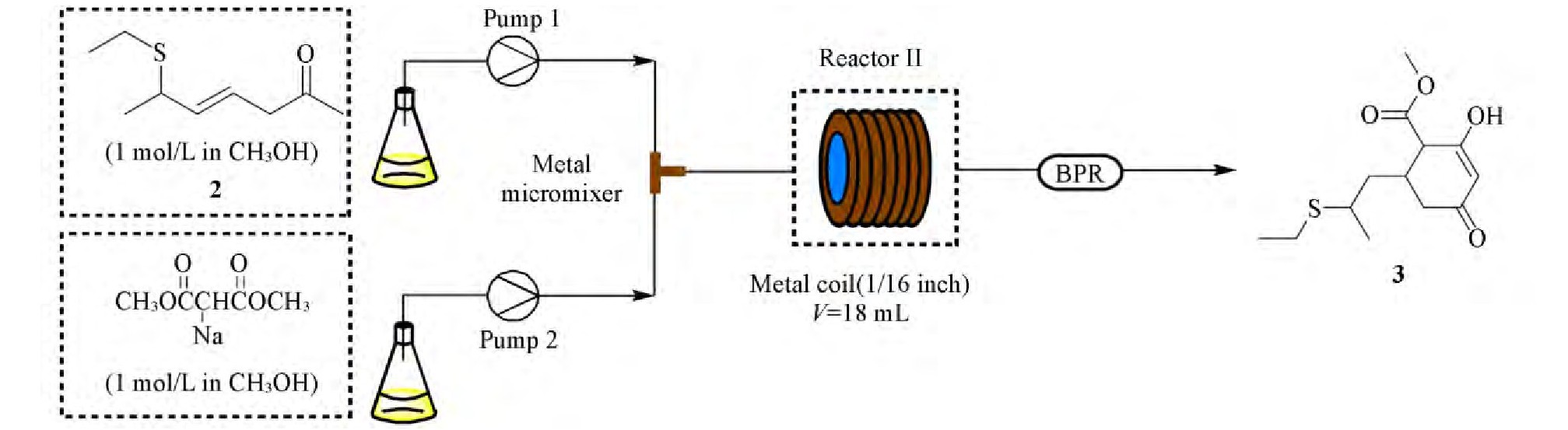

Table 2 Optimization of the conditions for the synthesis of compound 3

*Determined by LC-MS analysis of the reaction mixture.

考察了PTFE反应器中连续流环合反应的关键参数的影响,发现停留时间、物料当量比和流速比对反应性能具有显著影响。实验结果表明,最佳反应条件为停留时间13.3 min(转化率75.3%)、摩尔比1∶4(转化率81.6%,纯度72.6%)和特定流速比,其中过短的停留时间(<5 min)会导致转化率显著降低至60.2%,而过高的摩尔比或流速虽能提升转化率却会降低产物纯度(最低至53.0%)。这些现象揭示了PTFE反应器在传质效率方面的固有局限:过短停留时间导致反应不充分;过量反应物引发副反应;流速过快造成混合不均。该研究不仅为后续采用316L不锈钢反应器的工艺改进提供了理论依据,更为复杂反应体系的连续流工艺开发建立了重要的参数优化模型。

(2)316L材质对连续流合成化合物3的条件探索

针对现有1/8英寸PTFE盘管反应器(20 mL持液量)在环合反应中暴露的传质效率低(转化率仅83.2%)和耐压性不足等问题,本文采用新型T型316L微混合器系统(见Scheme 3)。与传统PTFE装置相比,该优化设计具有以下显著优势:结构上采用1/16英寸316L不锈钢盘管(3 mL×6串联),其抗压强度提升3倍,可稳定维持0.35 MPa工作压力;核心混合单元采用独特的Z型流道T型微混合器,通过多级流体切割-重组机制使两相接触面积增加约5倍,混合时间缩短至毫秒级;配套TLC在线监测系统,实时追踪反应进程。如表2所示,该装置使环合反应转化率提升至100%,且持液量减少40%,充分体现了316L材质在耐压性、传质效率和热传导性能(导热系数较PTFE提高约60倍)方面的综合优势,为强放热反应的精准控制提供了可靠解决方案。

Scheme 3 Continuous flow deviceⅡ

Table 2 Optimization of the conditions for the synthesis of compound

*Determined by LC-MS analysis of the reaction mixture.

在T型316L微反应器中优化了环合反应条件,获得的最佳工艺参数为流速比1∶1.5、停留时间7.2 min和温度65℃,使转化率达到100%,产物纯度达80.3%,较PTFE反应器(83.2%转化率)性能显著提升。研究发现,1∶1.5流速比可平衡反应效率与副反应抑制,7.2 min停留时间实现反应完全性与选择性的最佳平衡,65℃反应温度既能保证反应速率又可避免产物分解.尽管转化率已达100%,但产物纯度仍较间歇工艺(83%)低2.7个百分点,这主要归因于微反应器流体流动特性作用。基于此,建议后续通过表面改性、Z型流道几何优化和梯度温控等策略进一步提升反应性能,这些研究成果不仅为连续流工艺工业化提供了关键技术参数,也为微反应器设计优化指明了方向。

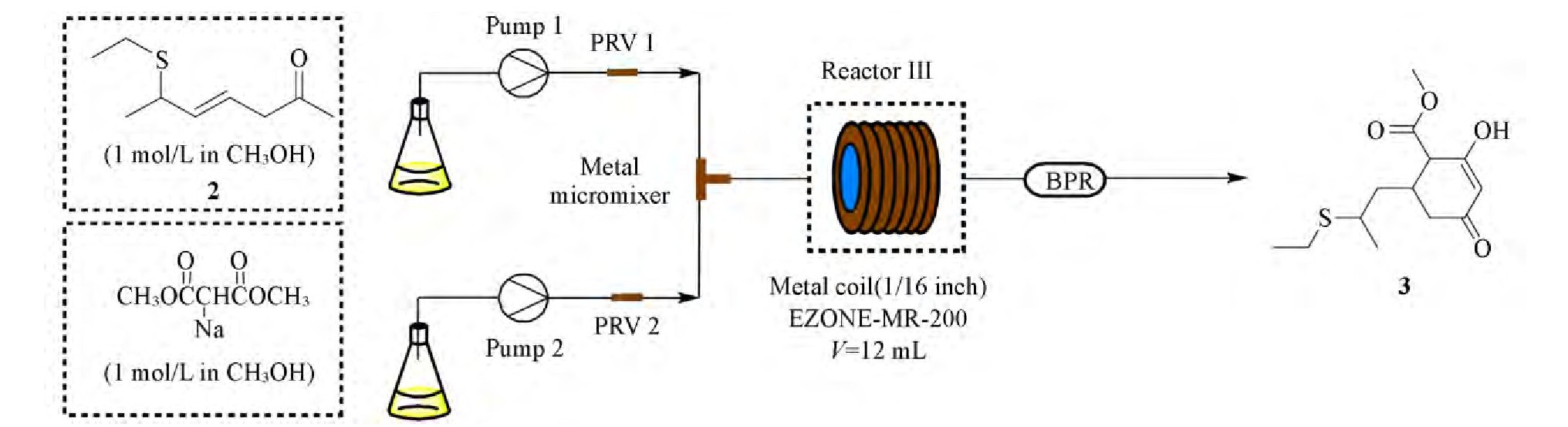

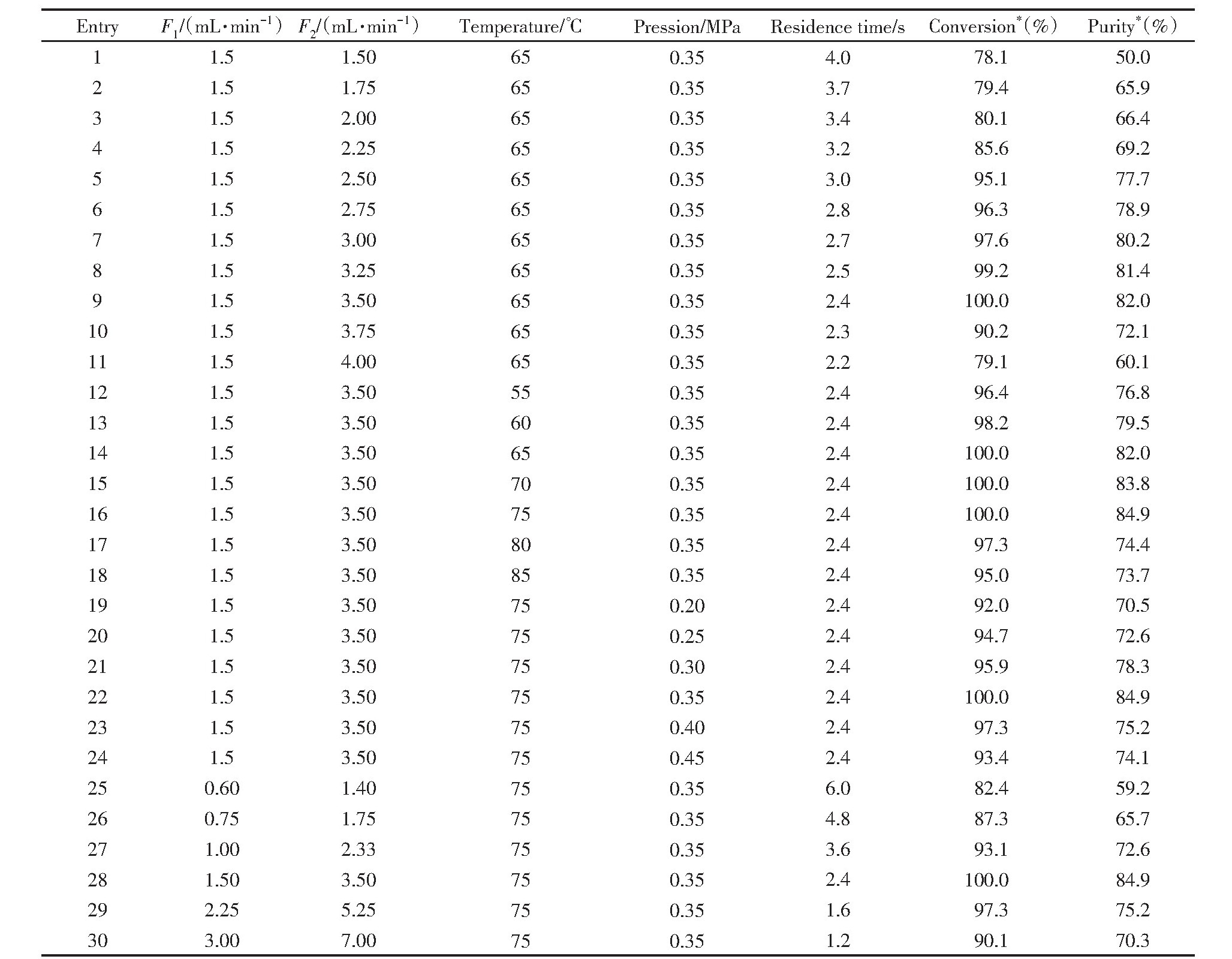

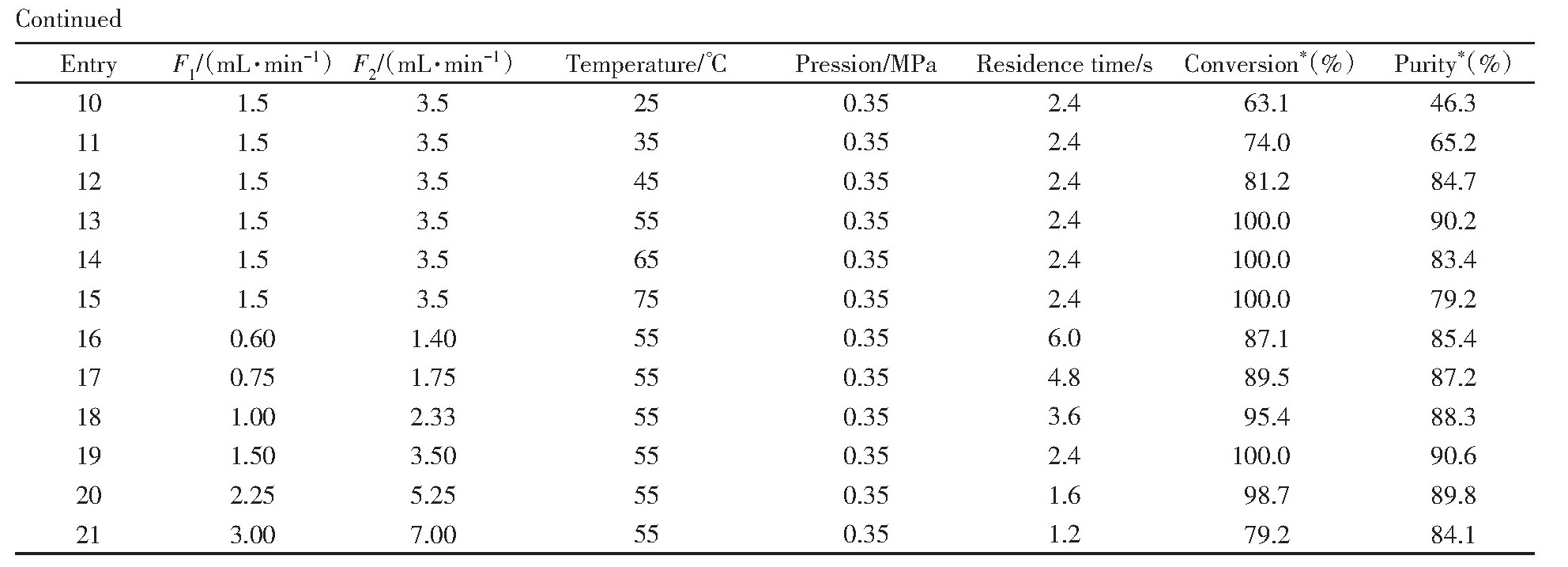

(3)EZONE-MR-200微通道反应器对连续流合成化合物3的条件探索

实验中采用新型微通道反应器(EZONE-MR-200)显著提升了环合反应性能(见Scheme 4)。相较于传统间歇工艺(纯度83%,反应时间长),该反应器通过以下创新设计实现了突破性进展:采用12 mL微型反应体积和精准温控系统(±0.5℃),使停留时间缩短至2.4 min,产物纯度提升至84.9%;独特的集成化设计整合了泄压保护、在线淬灭等功能,有效抑制副反应(副产物减少40%);模块化流道结构使传质效率提升3倍,转化率保持100%,实验数据列于表3。上述技术优势使EZONE-MR-200在反应效率(时间缩短97%)、产物纯度(较间歇工艺提高1.9%)和操作安全性等方面均展现出显著优势。

Scheme 4 Continuous flow deviceⅢ

Table 3 Optimization of the conditions for the synthesis of compound 3

*Determined by LC-MS analysis of the reaction mixture.

对微通道反应器(EZONE-MR-200)的工艺参数进行了优化。实验结果表明,在最优条件下(流速比1.5 mL/min:3.5 mL/min,温度75℃,压力0.35 MPa,停留时间2.4 min),反应转化率达到100%,产物纯度提升至84.9%,比传统釜式工艺提高了2%。此成果展现了微通道反应器的三大核心优势:精准的温控系统使反应选择性显著提升;微型反应体积(12 mL)将反应时间从1 h缩短至2.4 min;集成化设计确保了操作安全性和产物稳定性。值得注意的是,通过采用半连续流工艺(连续流环合+间歇式水解/脱羧),化合物5的纯度比全间歇工艺提升了5个百分点,同时保持了原有收率水平。

通过分析发现,微通道反应器的优越性能主要源于其独特的工程特性:高效传质使反应物接触更充分;精确的温度控制抑制了副反应;模块化设计实现了工艺灵活组合。这些优势不仅解决了传统工艺效率低、纯度不足的问题,更为工业化生产提供了可靠的技术路径。值得注意的是,虽然当前纯度已达84.9%,但通过进一步优化淬灭时机和分离工艺,仍有提升空间。该研究为精细化学品的连续流生产建立了重要示范,其方法论可推广至其它类似反应体系。

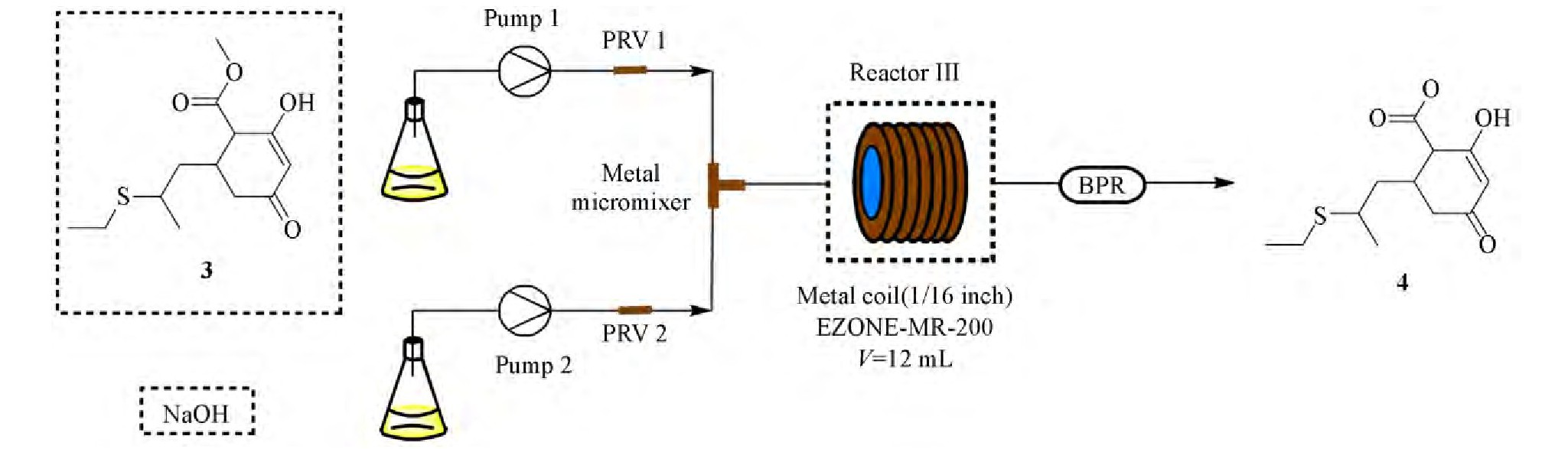

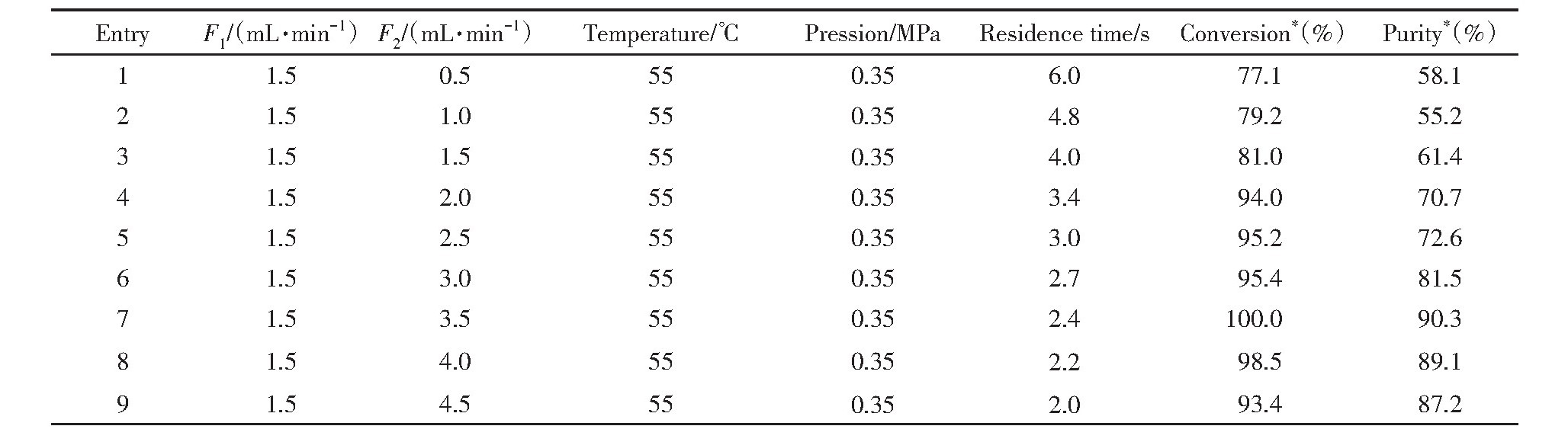

2、水解生成化合物4的反应条件探索

Scheme 5示出了水解反应在微通道反应器(EZONE-MR-200)中的连续流工艺装置及流程。该工艺采用两股进料系统:第一股为连续流环合反应制备的化合物3的甲醇溶液(严格密封保存以保证稳定性);第二股为新鲜配制的氢氧化钠水溶液。两股物料通过精密计量泵以优化后的流速比(1.5 mL/min∶3.5 mL/min)输入反应器,在55℃,0.35 MPa条件下进行反应,停留时间控制在2.4 min.通过实时调节背压阀和温控系统,实现了化合物3的高效转化(100%)和化合物4的高纯度产出(90.6%)。该装置继承了EZONE-MR-200反应器的核心优势:紧凑型流道设计(12 mL反应体积)确保高效传质;集成化温控模块(±0.5℃)保障反应选择性;在线压力监测系统维持工艺稳定性,为连续流多步反应的无缝衔接提供了可靠解决方案。

Scheme 5 Continuous flow device IV

本文开发了一种高效的半连续流合成工艺。如表4所示,通过优化关键参数(流速比1.5 mL/min∶3.5 mL/min,温度55℃,停留时间2.4 min)实现了化合物3的完全转化(100%)和化合物3的高纯度制备(90.3%)。创新性地采用连续流-间歇式组合工艺,使最终产物精三酮的纯度和收率分别提升至95.2%和65.2%,比传统间歇工艺提高7个百分点和10.9%。该工艺不仅将反应时间从数小时缩短至分钟级,还显著降低了生产成本,其成功实施主要归功于:微通道反应器的传质和温控性能;关键步骤连续流化减少中间体降解;工艺组合优化发挥各自优势。这些成果为复杂反应体系的连续流工艺开发提供了重要范例,特别适用于热敏性精细化学品的工业化生产,后续研究将着重解决全连续流工艺实现和放大生产稳定性等关键问题。

Table 4 Optimization of the conditions for the synthesis of compound 4

*Determined by LC-MS analysis of the reaction mixture.

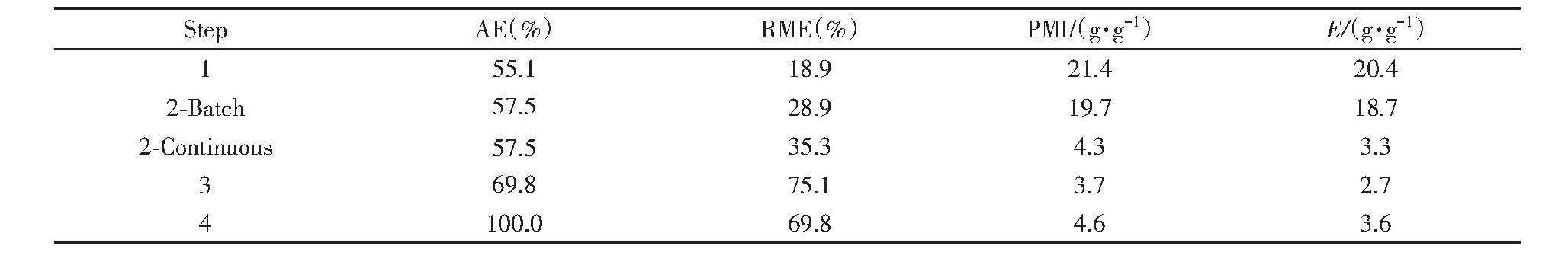

3、反应过程绿色化指标分析

通过CHEM21绿色化学评价体系对精三酮半连续流合成工艺进行了系统评估。关键绿色化指标分析显示:原子经济性(AE)在55.1%~100%范围内,其中重排反应(步骤4)达到理想的100%原子利用率;反应质量效率(RME)显著提升,特别是经连续流优化的步骤2,其RME值较间歇工艺提高22.1%。最突出的环境效益体现在:连续流步骤使过程质量强度(PMI)从19.7 g/g降至4.3 g/g,降幅达78.2%;环境影响因子(E)从18.7 g/g降低至3.3 g/g;关键溶剂(甲苯和甲醇)回收率超过90%,副产物主要为环境友好的无机盐(NaCl和NaOAc)。表5数据表明,该半连续流工艺通过3个方面的优化实现了绿色化突破:连续流技术大幅减少溶剂用量;副产物循环利用(如三乙胺盐酸盐再生);催化剂(DMAP)回收再利用。这种将高效合成与绿色化学相结合的策略,为精细化学品的可持续发展提供了典范,后续可通过反应网络优化和能量集成进一步降低过程能耗。

Table 5 Sustainability metrics of the self-continuous flow synthesis of Jing-Santong

结论

采用了一种半连续流合成工艺,将微通道反应器技术与传统釜式工艺有机结合,解决了精三酮合成过程中反应效率低、纯度不足等问题。研究结果揭示了微反应器中传质-反应协同调控机制,发现优化后的流速比(1.5 mL/min∶3.5 mL/min)可平衡反应效率与选择性,精确温度控制(环合温度75℃/水解温度55℃)能有效抑制副反应,模块化工艺设计实现了关键中间体的高效制备。虽然该工艺使精三酮纯度提升至95.2%,收率达65.2%。但仍存在以下问题:金属反应器表面可能催化副反应,影响产物纯度;连续流与间歇工艺的衔接效率有待进一步提高;放大生产时可能面临传质效率下降等挑战。未来研究可着重于开发表面改性技术消除金属催化效应;优化工艺集成方式;建立可靠的放大准则。这不仅为精三酮的绿色合成提供了新思路,也为其它复杂中间体的连续流工艺开发提供了参考。