原标题:杀菌剂氟茚唑菌胺的合成

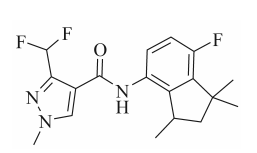

氟茚唑菌胺(fluindapyr)是由意大利意赛格公司与美国富美实公司共同开发的一款新型吡唑酰胺类杀菌剂,开发代号IR9792/F9990,化学名称为3-(二氟甲基)-N-[(3RS)-7-氟-2,3-二氢-1,1,3-三甲基-1H-茚-4-基]-1-甲基-1H-吡唑-4-甲酰胺,CAS登录号1383809-87-7,结构式见图1。该杀菌剂通过干扰病原菌的琥珀酸脱氢酶(SDH)系统,抑制其呼吸作用和能量产生,从而达到杀灭或控制病害的目的。氟茚唑菌胺在全球范围内被开发应用于防治多种由壳针孢属、链格孢属等病原菌引起的真菌性病害,如锈病、稻瘟病、灰霉病等,并展现出显著的病害防控效果。其独特的杀菌机理、广泛的作物适用性、灵活的复配应用潜力以及良好的兼容性,为现代病害管理提供了新的策略和解决方案。2024年,青岛恒宁在我国登记了97%氟茚唑菌胺原药(专供出口),这预示着氟茚唑菌胺的制剂产品可能即将进军国内市场。凭借显著的优势和对作物增产的积极影响,氟茚唑菌胺有望在中国杀菌剂市场中占据举足轻重的地位。

图1 氟茚唑菌胺的结构式

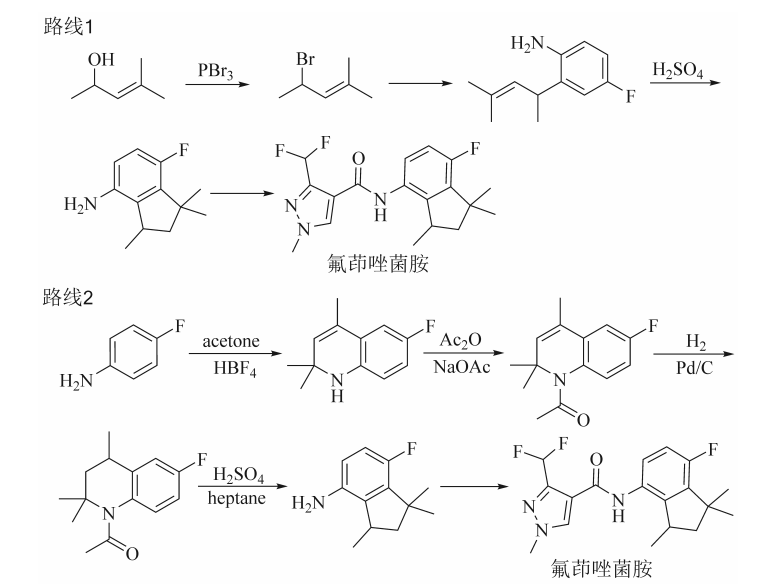

目前,关于氟茚唑菌胺的合成研究相对较少,仅有一些专利报道,可以从中归纳出2条路线(见图2)。路线1:以4-甲基-3-戊烯-2-醇为起始原料,通过溴代、傅克烷基化和环化3步反应得到4-氨基茚满,再与3-(二氟甲基)-1-甲基-1H-吡唑-4-甲酰氯反应得到目标产物。路线2:以4-氟苯胺和丙酮为起始原料,经缩合、乙酰化、催化氢化和重排4步反应得到4-氨基茚满,随后通过酰胺化反应获得目标产物。从工业化生产角度分析,路线2原料成本更低,且收率更高,具有更好的经济效益。然而,该工艺仍存在一些问题,如缩合反应中采用氟硼酸作为酸性催化剂,危险性高,极易腐蚀仪器设备;催化氢化反应中使用钯炭作为催化剂,价格昂贵且回收复杂;酰胺化反应中大量使用庚烷作为溶剂,遇到明火、高热源或静电火花等极易引发燃烧或爆炸事故,具有较大的安全隐患等,严重制约了该路线的工业化应用。

图2 专利报道的氟茚唑菌胺合成路线

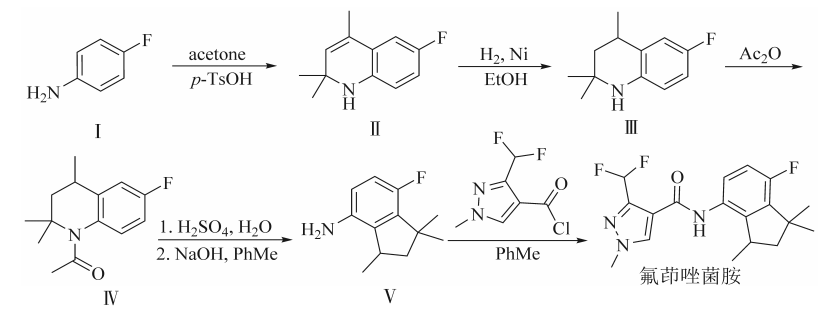

基于此,本文以路线2为参考,通过调换乙酰化和催化氢化2步反应的顺序合成氟茚唑菌胺,具体反应路线见图3。同时,对反应条件进行优化,将缩合反应和催化氢化反应的催化剂更换为对甲苯磺酸和雷尼镍、将酰胺化反应的溶剂更换为甲苯,并优化反应投料量、温度等,降低了生产成本和安全风险,提高了反应收率和产品纯度,该路线适合大规模生产。

图3 本文的氟茚唑菌胺合成路线

1 实验部分

1.1 试剂与仪器

主要试剂:4-氟苯胺(99%)、对甲苯磺酸(99%)、雷尼镍催化剂(150 m)、氢氧化钠(99%)、三乙胺(99%),上海阿拉丁生化科技股份有限公司;3-(二氟甲基)-1-甲基-1H-吡唑-4-甲酰氯(99%),常州源合生物医药有限公司;丙酮、甲苯、乙醇、乙酸酐、硫酸为工业级。

主要仪器:Agilent 1260型高效液相色谱仪(美国安捷伦科技有限公司);HP 1100型液相色谱-质谱联用仪(美国安捷伦科技有限公司);AVANCE Ⅲ型500 M核磁共振波谱仪(波兰Bruker公司);SGW X-4型显微熔点仪(上海精密科学仪器有限公司)。

1.2 合成步骤

1.2.1 6-氟-2,2,4-三甲基-1,2-二氢喹啉(Ⅱ)的合成

将4-氟苯胺80 g(0.72 mol)和对甲苯磺酸12 g(0.07 mol)加入到500 mL四口瓶中,搅拌升温至120℃左右。随后,恒压滴液漏斗缓慢滴加丙酮210 g(3.6 mol),控制反应温度在120℃左右,并用分水器分出未反应的丙酮和生成的水,6~8 h滴完。减压蒸馏(0.1 kPa),50℃回收原料4-氟苯胺33 g,升高温度至90℃蒸出黄棕色油状物63 g为中间体Ⅱ,收率72.1%,纯度92.6%。ESI-MS(m/z):[M+H]+ 192.1。

1.2.2 6-氟-2,2,4-三甲基-1,2,3,4-四氢喹啉(Ⅲ)的合成

将6-氟-2,2,4-三甲基-1,2-二氢喹啉100 g(92.6%,0.48 mol)和雷尼镍催化剂5 g加入到乙醇300 g中,置换氢气3次,压力0.5 MPa,升温至80℃,反应3 h。抽滤,回收雷尼镍催化剂,蒸馏滤液,得红棕色油状产物99 g,收率98.4%,纯度92.2%。ESI-MS(m/z):[M+H]+ 194.1。

1.2.3 1-乙酰基-6-氟-2,2,4-三甲基-1,2,3,4-四氢喹啉(Ⅳ)的合成

将6-氟-2,2,4-三甲基-1,2,3,4-四氢喹啉92 g(92.2%,0.44 mol)和乙酸酐58 g(0.56 mol)加入到500 mL四口烧瓶中,升温至135℃反应5 h。将反应物冷却至40℃,加入2 g水以使过量的乙酸酐分解。随后,减压脱溶得红棕色油状产物109 g,收率97.8%,纯度92.9%。ESI-MS(m/z):[M+H]+ 236.1。

1.2.4 7-氟-1,1,3-三甲基-4-氨基茚(Ⅴ)的合成

将1-乙酰基-6-氟-2,2,4-三甲基-1,2,3,4-四氢喹啉60 g(92.9%,0.238 mol)缓慢滴加到硫酸100 g(1.02 mol)中,维持温度在60℃,反应2 h。随后,缓慢滴加水100 g,升温至110℃反应4 h。将反应降温至40℃,缓慢倒入冰水中,边倒边搅拌。随后抽滤并用水洗涤固体,将固体和甲苯75 g、7%氢氧化钠溶液150 g混合加热至完全溶解,趁热萃取,分液,0℃冷却析晶,得红棕色固体产物41 g,收率88.4%,纯度99.2%。熔点71℃。ESI-MS(m/z):[M+H]+ 194.1。

1.2.5 氟茚唑菌胺的合成

将7-氟-1,1,3-三甲基-4-氨基茚46.5 g(99.2%,0.24 mol)和甲苯150 g加入到500 mL四口烧瓶中,缓慢滴加3-(二氟甲基)-1-甲基-1H-吡唑-4-甲酰氯46 g(0.24 mol)并升温至80℃反应4 h。降温至室温,加入5%氢氧化钠溶液200 mL,搅拌30 min。抽滤,用水洗涤固体,烘干,得白色固体产物83 g,收率97.2%,含量98.8%,总收率59.6%(以4-氟苯胺计)。熔点170℃,与文献报道一致。样品经质谱确认相对分子质量为351。1H NMR(500 MHz,CDCl3)δ:8.03(s,1H),7.88(s,1H),7.72(q,J=4.0 Hz,1H),6.87(t,J=54.2 Hz,1H),6.87(t,J=9.0 Hz,1H),3.95(s,3H),3.40~3.33(m,1H),2.26(q,J=4.0 Hz,1H),1.68(q,J=4.0 Hz,1H),1.45(s,3H),1.39(s,3H),1.26(d,J=7.0 Hz,3H)。

2 结果与讨论

2.1 6-氟-2,2,4-三甲基-1,2-二氢喹啉(Ⅱ)的合成优化

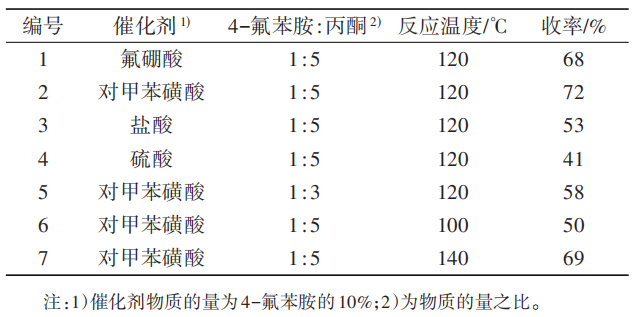

中间体Ⅱ通过4-氟苯胺和丙酮的缩合反应合成,主要影响因素包括催化剂的种类、丙酮的用量以及反应温度。由表1可知,当催化剂物质的量是4-氟苯胺的10%时,催化剂为对甲苯磺酸、丙酮物质的量为4-氟苯胺的5倍、反应温度为120℃时反应收率最高,为72%(编号2)。若更换催化剂或降低丙酮的用量,则反应速度减慢且4-氟苯胺难以反应完全,收率降低。升高反应温度会导致二聚副产物增多,降低反应温度会导致反应不能完全进行,影响收率。此外,以对甲苯磺酸作为酸性催化剂可以有效避免对仪器设备的腐蚀,增加了反应的安全性。

表1 缩合反应条件优化

2.2 6-氟-2,2,4-三甲基-1,2,3,4-四氢喹啉(Ⅲ)的合成优化

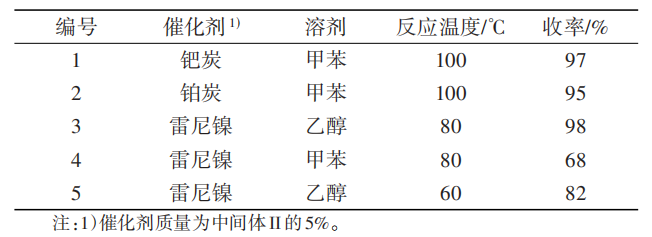

中间体Ⅲ通过催化氢化反应合成,主要影响因素包括催化剂种类、反应溶剂以及反应温度,见表2。

表2 催化氢化反应条件优化

当催化剂质量是中间体Ⅱ的5%,催化剂为雷尼镍、溶剂为乙醇、反应温度为80℃时,反应收率最高,为98%(编号3)。若更换反应溶剂或降低反应温度,则反应收率明显降低。此外,以雷尼镍作为催化剂可大大降低反应成本。

2.3 1-乙酰基-6-氟-2,2,4-三甲基-1,2,3,4-四氢喹啉(Ⅳ)的合成优化

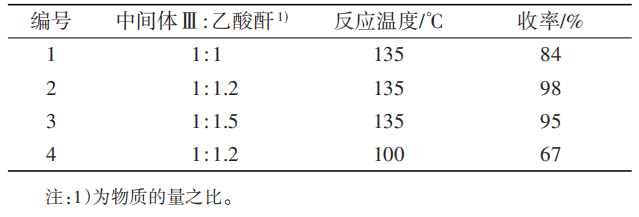

中间体Ⅳ通过乙酰化反应合成,主要影响因素包括乙酸酐的用量和反应温度。由表3可知,当乙酸酐物质的量为中间体Ⅲ的1.2倍、反应温度为135℃时,反应收率最高,为98%(编号2)。若减少乙酸酐的用量或降低反应温度,则原料难以反应完全,收率降低;若增加乙酸酐用量,则副产物增多。

表3 乙酰化反应条件优化

同时,也尝试了先乙酰化中间体Ⅱ,再催化氢化合成中间体Ⅳ的方法。研究结果显示,先乙酰化再催化氢化的2步收率为92%,而本路线先催化氢化再乙酰化的2步收率达到了96%。这可能是由于先乙酰化时,中间体Ⅱ会生成少量的二聚副产物;而先催化氢化可以还原双键,从而避免了中间体Ⅱ的二聚化,提高了反应收率。

2.4 7-氟-1,1,3-三甲基-4-氨基茚(Ⅴ)的合成优化

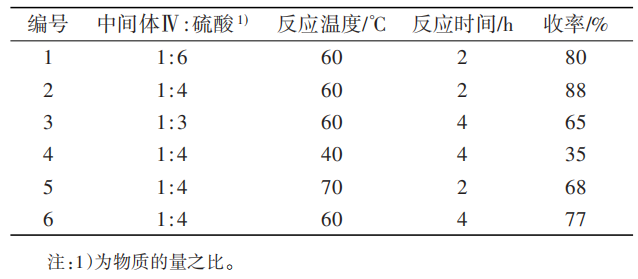

中间体Ⅴ通过酸催化的重排反应合成,主要影响因素包括硫酸的用量、反应温度以及反应时间。由表4可知,当硫酸物质的量为中间体Ⅳ的4倍、反应温度为60℃、反应时间为2 h时,反应收率最高,为88%(编号2)。若硫酸用量降低或反应温度降低,即使延长反应时间,原料也难以完全反应,收率降低;若升高反应温度或延长反应时间,副反应增多,反应收率也降低。

表4 重排反应条件优化

2.5 氟茚唑菌胺的合成优化

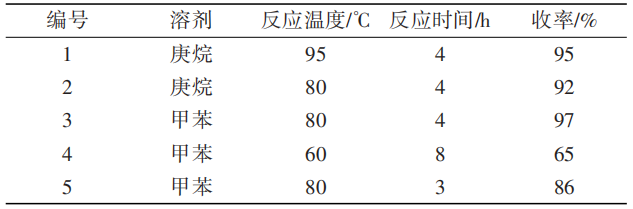

氟茚唑菌胺通过酰胺缩合反应合成,主要影响因素包括反应溶剂、温度和反应时间。由表5可知,当溶剂为甲苯、反应温度为80℃、反应时间为4 h时,反应收率最高,为97%(编号3)。若降低反应温度或缩短反应时间,会导致原料反应不完全,收率降低。此外,以甲苯为反应溶剂可以有效降低生产成本并提升反应的安全性。

表5 酰胺缩合反应条件优化

3 结论

本文以4-氟苯胺和丙酮为起始原料,经缩合、催化氢化、乙酰化、重排和酰胺缩合5步反应,实现了杀菌剂氟茚唑菌胺的合成。通过对反应条件的优化,最终以59.6%的总收率(以4-氟苯胺计)得到了氟茚唑菌胺,产品含量98.8%。此工艺原料易得、操作简便、反应条件温和,为氟茚唑菌胺及其类似物的工业生产提供了参考。